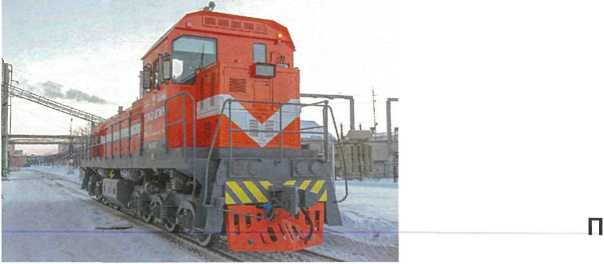

ÐĒÐÐÐÐÐÐÐ ÐĒÐÐ2-ÐĢÐÐÐ: ÐÐÐÐÐ ÐÐÐÐÐĶÐÐŊ ÐÐ-ÐĻÐÐÐ ÐÐÐĄÐÐ

ŅÐūОŅŅÐŧÐĩÐ―Ð―ŅÐđ ŅŅÐ°Ð―ŅÐŋÐūŅŅ

ÐаК Ðļ ÐžÐ―ÐūÐģÐļÐĩ ÐīŅŅÐģÐļÐĩ Ðē Ð ÐūŅŅÐļÐļ, ÐŋŅÐĩÐīÐŋŅÐļŅŅÐļŅ ÐģÐūŅÐ―Ðū-ОÐĩ-ŅаÐŧÐŧŅŅÐģÐļŅÐĩŅКÐūÐđ ÐūŅŅаŅÐŧÐļ ŅÐļŅÐūКÐū ÐļŅÐŋÐūÐŧŅзŅŅŅ ŅÐĩŅŅÐļÐūŅÐ―ŅÐĩ ÐžÐ°Ð―ÐĩÐēŅÐūÐēÐū-ÐēŅÐēÐūÐ·Ð―ŅÐĩ ŅÐĩÐŋÐŧÐūÐēÐūзŅ ŅÐĩŅÐļÐļ ÐĒÐÐ2. Ðа ÐŋŅÐūÐīÐūÐŧÐķÐļŅÐĩÐŧŅÐ―ÐūÐĩ ÐēŅÐĩОŅ ŅÐ°ÐąÐūŅŅ ŅŅÐļ ÐŧÐūКÐūОÐūŅÐļÐēŅ заŅÐĩКÐūОÐĩÐ―ÐīÐūÐēаÐŧÐļ ŅÐĩÐąŅ Ņ ÐŋÐūÐŧÐūÐķÐļŅÐĩÐŧŅÐ―ÐūÐđ ŅŅÐūŅÐūÐ―Ņ: ÐūÐ―Ðļ ÐļОÐĩŅŅ ÐąÐŧаÐģÐūÐŋŅÐļŅŅÐ―ŅŅ ŅŅÐģÐūÐēŅŅ Ņ аŅаКŅÐĩŅÐļŅŅÐļКŅ, ÐŋŅÐūŅŅŅ Ðē ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūО ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļÐļ Ðļ ŅÐĩОÐūÐ―ŅÐĩ. ÐОÐĩŅŅÐĩ Ņ ŅÐĩО, ÐžÐ―ÐūÐģÐļÐĩ ŅКŅÐŋÐŧŅаŅÐļŅŅÐĩОŅÐĩ ŅÐĩÐģÐūÐīÐ―Ņ ŅÐĩÐŋÐŧÐūÐēÐūзŅ ÐĒÐÐ2 ÐīÐūŅŅÐļÐģÐŧÐļ ÐąÐūÐŧŅŅÐūÐģÐū ŅÐļзÐļŅÐĩŅКÐūÐģÐū Ðļ ОÐūŅаÐŧŅÐ―ÐūÐģÐū ÐļÐ·Ð―ÐūŅа, КÐūÐ―ŅŅŅŅКŅÐļŅ ŅŅÐīа ŅзÐŧÐūÐē ŅÐļÐŧŅÐ―Ðū ŅŅŅаŅÐĩÐŧа.

Ð ŅКÐūÐēÐūÐīÐļŅÐĩÐŧÐļ ÐĢŅаÐŧŅŅКÐūÐđ ÐģÐūŅÐ―Ðū-ОÐĩŅаÐŧÐŧŅŅÐģÐļŅÐĩŅКÐūÐđ КÐūОÐŋÐ°Ð―ÐļÐļ (ÐĢÐÐÐ) ÐŋŅÐļÐ―ŅÐŧÐļ ŅÐĩŅÐĩÐ―ÐļÐĩ ÐŋŅÐūÐēÐĩŅŅÐļ КÐūОÐŋÐŧÐĩКŅÐ―ŅŅ ОÐūÐīÐĩŅÐ―ÐļзаŅÐļŅ ŅÐĩÐŋÐŧÐūÐēÐūзÐūÐē ÐĒÐÐ2, КÐūŅÐūŅŅÐĩ ŅÐūŅŅÐūŅŅ Ð―Ð° ÐąÐ°ÐŧÐ°Ð―ŅÐĩ КÐūОÐŋÐ°Ð―ÐļÐļ. ÐŅÐļ ÐēŅÐąÐūŅÐĩ ÐŋŅÐūÐļзÐēÐūÐīÐļŅÐĩÐŧŅ ŅÐļÐŧÐūÐēÐūÐđ ŅŅŅÐ°Ð―ÐūÐēКÐļ ÐūŅŅÐ°Ð―ÐūÐēÐļÐŧÐļŅŅ Ð―Ð° КÐūОÐŋÐ°Ð―ÐļÐļ ÂŦCumminsÂŧ (ÐĄÐĻÐ), ÐīÐļзÐĩÐŧÐļ КÐūŅÐūŅÐūÐđ Ð―Ð°ŅÐŧÐļ ŅÐļŅÐūКÐūÐĩ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ Ðē ÐūŅŅаŅÐŧÐļ. ÐŅÐūÐĩКŅ ОÐūÐīÐĩŅÐ―ÐļзаŅÐļÐļ ÐŋÐūÐīÐģÐūŅÐūÐēÐļÐŧа КÐūОÐŋÐ°Ð―ÐļŅ ÂŦWoodward-MegaÂŧ (ÐÐĩÐ―ÐģŅÐļŅ). ÐÐ―Ð° ÐķÐĩ ÐŋÐūŅŅаÐēÐļÐŧа Ð―ÐĩКÐūŅÐūŅŅÐĩ КÐūОÐŋÐŧÐĩКŅŅŅŅÐļÐĩ. ÐÐūÐīÐĩŅÐ―ÐļзаŅÐļŅ ÐŋŅÐūÐēÐūÐīŅŅ Ð―Ð° ÐĻаÐīŅÐļÐ―ŅКÐūО аÐēŅÐūаÐģŅÐĩÐģаŅÐ―ÐūО заÐēÐūÐīÐĩ (ÐÐÐ ÂŦÐĻÐÐÐÂŧ), ÐēŅ ÐūÐīŅŅÐĩО Ðē ŅÐūŅŅаÐē ÐĢÐÐÐ.

ÐÐūŅŅŅÐŋÐļÐēŅÐļÐđ Ð―Ð° ÐŋŅÐĩÐīÐŋŅÐļŅŅÐļÐĩ ŅÐĩÐŋÐŧÐūÐēÐūз ÐĒÐÐ2 ÐŋÐūŅÐŧÐĩ ОÐūÐđКÐļ Ðļ ÐūŅÐļŅŅКÐļ ÐŋÐūÐŧÐ―ÐūŅŅŅŅ ŅÐ°Ð·ÐąÐļŅаŅŅ. ÐÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ, КÐūŅÐūŅÐūÐĩ Ð―Ðĩ ÐąŅÐīÐĩŅ Ðē ÐŋÐūŅÐŧÐĩÐīŅŅŅÐĩО ÐļŅÐŋÐūÐŧŅзÐūÐēаŅŅŅŅ, ŅŅÐļÐŧÐļзÐļŅŅŅŅ. ÐŅŅаÐŧŅÐ―ŅÐĩ аÐģŅÐĩÐģаŅŅ Ðļ ŅзÐŧŅ ÐūŅÐŋŅаÐēÐŧŅŅŅ Ðē ŅÐĩОÐūÐ―Ņ. ÐÐģÐū ÐēŅÐŋÐūÐŧÐ―ŅŅŅ ÐŧÐļÐąÐū ŅÐūÐąŅŅÐēÐĩÐ―Ð―ŅОÐļ ŅÐļÐŧаОÐļ, ÐŧÐļÐąÐū Ð―Ð° ÐŋŅÐĩÐīÐŋŅÐļŅŅÐļŅŅ , КÐūŅÐūŅŅÐĩ ÐļОÐĩŅŅ ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅÐĩÐĩ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ Ðļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОŅÐĩ ÐŧÐļŅÐĩÐ―Ð·ÐļÐļ.

ÐÐŧаÐēÐ―ŅŅ ŅаОŅ ŅÐĩÐŋÐŧÐūÐēÐūза ÐŋÐūŅÐŧÐĩ ŅÐ°Ð·ÐąÐūŅКÐļ ÐīÐūÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―Ðū ÐūŅÐļŅаŅŅ Ðē ÐīŅÐūÐąÐĩŅŅŅŅÐđÐ―ÐūÐđ КаОÐĩŅÐĩ, ÐŋÐūŅÐŧÐĩ ŅÐĩÐģÐū ÐĩÐĩ КÐūÐ―ŅŅÐūÐŧÐļŅŅŅŅ Ð―Ð° Ð―Ð°ÐŧÐļŅÐļÐĩ ÐŋÐūÐēŅÐĩÐķÐīÐĩÐ―ÐļÐđ, ŅŅÐĩŅÐļÐ― Ðļ ÐīŅŅÐģÐļŅ ÐīÐĩŅÐĩКŅÐūÐē. ÐĒаКÐķÐĩ ÐŋŅÐļ ÐŋÐūОÐūŅÐļ ŅÐŋÐĩŅÐļаÐŧŅÐ―ÐūÐģÐū ÐēŅŅÐūКÐūŅÐūŅÐ―ÐūÐģÐū ÐŧазÐĩŅÐ―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ÐŋŅÐūÐēÐĩŅŅŅŅ ÐģÐĩÐūОÐĩŅŅÐļŅ ŅаОŅ. ÐÐąÐ―Ð°ŅŅÐķÐĩÐ―Ð―ŅÐĩ ÐīÐĩŅÐĩКŅŅ ŅŅŅŅÐ°Ð―ŅŅŅ ÐŋÐū ŅÐŋÐĩŅÐļаÐŧŅÐ―Ðū ŅазŅÐ°ÐąÐūŅÐ°Ð―Ð―ÐūÐđ ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļÐļ. ÐÐīÐ―ÐūÐēŅÐĩОÐĩÐ―Ð―Ðū Ðē КÐūÐ―ŅŅŅŅКŅÐļŅ ŅаОŅ ÐēÐ―ÐūŅŅŅ ŅŅÐī ÐļзОÐĩÐ―ÐĩÐ―ÐļÐđ: ÐŋÐūÐīÐģÐūŅаÐēÐŧÐļÐēаŅŅ ОÐĩŅŅа ÐīÐŧŅ ŅŅŅÐ°Ð―ÐūÐēКÐļ Ð―ÐūÐēŅŅ аÐģŅÐĩÐģаŅÐūÐē, К ÐēÐĩŅŅ Ð―ÐĩÐđ ÐŋÐŧÐūŅКÐūŅŅÐļ ŅаОŅ ÐŋŅÐļÐēаŅÐļÐēаŅŅ ŅÐēÐĩÐŧÐŧÐĩŅ, КÐūŅÐūŅŅÐđ ÐąŅÐīÐĩŅ ŅÐŧŅÐķÐļŅŅ ÐūŅÐ―ÐūÐēÐūÐđ ÐīÐŧŅ ŅŅŅÐ°Ð―ÐūÐēКÐļ ŅÐŧÐĩОÐĩÐ―ŅÐūÐē КŅзÐūÐēа.

Ðа ÐąÐūКÐūÐēŅÐĩ ÐŋÐŧÐūŅаÐīКÐļ ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ ÐšÐ°ÐąÐĩÐŧŅÐ―ŅÐĩ ÐšÐ°Ð―Ð°ÐŧŅ, ŅКÐŧаÐīŅÐēаŅŅ ÐąÐ°ÐŧÐŧаŅŅ, Ð―ÐĩÐūÐąŅ ÐūÐīÐļОŅÐđ ÐīÐŧŅ КÐūОÐŋÐĩÐ―ŅаŅÐļÐļ ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ÐēÐĩŅа ÐēÐ―ÐūÐēŅ ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаÐĩОÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ. ÐŅÐūОÐĩ ŅÐūÐģÐū, ÐŋÐūÐī ÐąÐūКÐūÐēŅОÐļ ÐŋÐŧÐūŅаÐīКаОÐļ ŅазОÐĩŅаŅŅ ÐēÐ―ÐūÐēŅ ÐļзÐģÐūŅÐūÐēÐŧÐĩÐ―Ð―ŅÐĩ ÐŋÐĩŅÐūŅÐ―ŅÐĩ ÐąŅÐ―ÐšÐĩŅŅ, ÐŋÐūŅКÐūÐŧŅКŅ ŅÐūŅ ŅÐ°Ð―ÐļŅŅ ÐļŅ ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐĩ Ðē ŅÐģÐŧаŅ КаÐŋÐūŅÐūÐē, КаК Ð―Ð° ŅÐĩÐŋÐŧÐūÐēÐūзÐĩ ÐĒÐÐ2, ŅÐķÐĩ ÐąŅÐīÐĩŅ Ð―ÐĩÐēÐūзОÐūÐķÐ―Ðū ÐŋÐū КÐūОÐŋÐūÐ―ÐūÐēÐūŅÐ―ŅО ŅÐūÐūÐąŅаÐķÐĩÐ―ÐļŅО. Ðа заÐēÐĩŅŅаŅŅÐĩО ŅŅаÐŋÐĩ ŅаОŅ ÐģŅŅÐ―ŅŅŅŅ Ðē ÐūКŅаŅÐūŅÐ―ÐūÐđ КаОÐĩŅÐĩ Ðļ ÐŋÐūÐīаŅŅ Ð―Ð° ÐŋÐūзÐļŅÐļŅ ŅÐąÐūŅКÐļ ŅÐĩÐŋÐŧÐūÐēÐūза.

ÐĒÐĩÐŧÐĩÐķКÐļ Ņ ŅŅÐģÐūÐēŅОÐļ ÐīÐēÐļÐģаŅÐĩÐŧŅОÐļ ÐŋÐūŅÐŧÐĩ ÐēŅКаŅКÐļ Ðļ ÐūŅÐļŅŅКÐļ ŅÐ°Ð·ÐąÐļŅаŅŅ, КÐūÐŧÐĩŅÐ―Ðū-ОÐūŅÐūŅÐ―ŅÐĩ ÐąÐŧÐūКÐļ ÐūŅÐŋŅаÐēÐŧŅŅŅ ÐīÐŧŅ ÐŋŅÐūÐēÐĩÐīÐĩÐ―ÐļŅ заÐēÐūÐīŅКÐūÐģÐū ŅÐĩОÐūÐ―Ņа Ð―Ð° ŅÐŋÐĩŅÐļаÐŧÐļзÐļŅÐūÐēÐ°Ð―Ð―ÐūÐĩ ÐŋŅÐĩÐīÐŋŅÐļŅŅÐļÐĩ. РаОŅ ŅÐĩÐŧÐĩÐķÐĩК ŅÐĩОÐūÐ―ŅÐļŅŅŅŅ, ŅÐŧÐĩОÐĩÐ―ŅŅ ŅÐĩŅŅÐūŅÐ―ÐūÐģÐū ÐŋÐūÐīÐēÐĩŅÐļÐēÐ°Ð―ÐļŅ, ŅŅŅаÐķÐ―Ðū-ŅÐūŅОÐūÐ·Ð―ÐūÐđ ÐŋÐĩŅÐĩÐīаŅÐļ, ÐīŅŅÐģÐļÐĩ ŅзÐŧŅ Ðļ ÐīÐĩŅаÐŧÐļ ÐēÐūŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ ÐŧÐļÐąÐū заОÐĩÐ―ŅŅŅ Ð―ÐūÐēŅОÐļ. ÐаК ŅÐķÐĩ ÐūŅОÐĩŅаÐŧÐūŅŅ, ÐŋŅÐļ ÐŋŅÐūÐēÐĩÐīÐĩÐ―ÐļÐļ ОÐūÐīÐĩŅÐ―ÐļзаŅÐļÐļ КаКÐļÐĩ-ÐŧÐļÐąÐū ÐļзОÐĩÐ―ÐĩÐ―ÐļŅ Ðē КÐūÐ―ŅŅŅŅКŅÐļŅ ŅКÐļÐŋаÐķÐ―ÐūÐđ ŅаŅŅÐļ Ð―Ðĩ ÐēÐ―ÐūŅŅŅ.

ÐĒÐūÐŋÐŧÐļÐēÐ―ŅÐđ ÐąÐ°Ðš ÐŋŅÐūŅ ÐūÐīÐļŅ ŅŅаŅÐĩÐŧŅÐ―ŅŅ ÐūŅÐļŅŅКŅ Ðļ ÐŋŅÐūÐŋаŅКŅ. ÐÐąÐ―Ð°ŅŅÐķÐĩÐ―Ð―ŅÐĩ ÐŋÐūÐēŅÐĩÐķÐīÐĩÐ―ÐļŅ ŅŅŅŅÐ°Ð―ŅŅŅ. ÐÐĩКÐūŅÐūŅŅÐĩ ŅŅŅŅÐĩŅŅ Ðļ ÐūŅÐēÐĩŅŅŅÐļŅ заÐēаŅÐļÐēаŅŅ ÐļÐŧÐļ ÐģÐŧŅŅаŅ, ÐŋŅÐļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūŅŅÐļ ÐēÐēаŅÐļÐēаŅŅ Ð―ÐūÐēŅÐĩ. ÐĒаКÐķÐĩ ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ Ð―ÐūÐēŅÐđ ŅÐūÐŋÐŧÐļÐēÐūÐ·Ð°ÐąÐūŅÐ―ÐļК, ÐīаŅŅÐļКÐļ ŅŅÐūÐēÐ―Ņ ŅÐūÐŋÐŧÐļÐēа Ðļ ÐīŅ. Ðа заÐēÐĩŅŅаŅŅÐĩО ŅŅаÐŋÐĩ ÐŋŅÐūÐēÐĩŅŅŅŅ ÐģÐĩŅОÐĩŅÐļŅÐ―ÐūŅŅŅ ŅÐūÐŋÐŧÐļÐēÐ―ÐūÐģÐū ÐąÐ°ÐšÐ°, ÐĩÐģÐū ÐūКŅаŅÐļÐēаŅŅ Ðļ ÐŋÐĩŅÐĩÐīаŅŅ Ð―Ð° ÐŋÐūзÐļŅÐļŅ, ÐģÐīÐĩ ÐūÐ― ÐąŅÐīÐĩŅ ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ― Ð―Ð° ОÐūÐīÐĩŅÐ―ÐļзÐļŅÐūÐēÐ°Ð―Ð―ŅÐđ ŅÐĩÐŋÐŧÐūÐēÐūз.

Ðа ÐŋÐūзÐļŅÐļŅ ŅÐąÐūŅКÐļ ÐŋÐūÐīаŅŅ ÐģÐŧаÐēÐ―ŅŅ ŅаОŅ, Ð―Ð° КÐūŅÐūŅŅŅ заŅÐĩО ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅ ÐīÐļзÐĩÐŧŅ-ÐģÐĩÐ―ÐĩŅаŅÐūŅ, ŅÐūŅŅÐūŅŅÐļÐđ Ðļз ÐīÐļзÐĩÐŧŅ QST30-L2 Ðļ ŅŅÐģÐūÐēÐūÐģÐū аÐģŅÐĩÐģаŅа ITAG-900/175. ÐÐļзÐĩÐŧŅ КÐūОÐŋÐ°Ð―ÐļÐļ ÂŦCumminsÂŧ ÐļОÐĩÐĩŅ ОÐūŅÐ―ÐūŅŅŅ 895 КÐŅ (1200 Ðŧ.Ņ.) ÐŋŅÐļ ŅаŅŅÐūŅÐĩ ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩÐ―ŅаŅÐūÐģÐū ÐēаÐŧа 1800 ÐūÐą/ОÐļÐ―.

Ð ŅазŅÐ°ÐąÐūŅÐ°Ð―Ð―ÐūО ÐŋŅÐūÐĩКŅÐĩ ŅŅÐŧÐļ ÐūŅÐūÐąÐĩÐ―Ð―ÐūŅŅÐļ ŅŅÐŧÐūÐēÐļÐđ ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē Ð―Ð° ÐŋŅÐūОŅŅÐŧÐĩÐ―Ð―ÐūО ÐķÐĩÐŧÐĩÐ·Ð―ÐūÐīÐūŅÐūÐķÐ―ÐūО ŅŅÐ°Ð―ŅÐŋÐūŅŅÐĩ. Ð ŅаŅŅÐ―ÐūŅŅÐļ, ŅÐūŅ ŅÐ°Ð―ÐļÐŧÐļ ÐļŅŅ ÐūÐīÐ―ŅŅ ŅŅ ÐĩОŅ ŅÐūŅОÐūÐ·Ð―ÐūÐđ ŅÐļŅŅÐĩОŅ Ðļ ÐĩÐĩ ÐūŅÐ―ÐūÐēÐ―ŅÐĩ аÐŋÐŋаŅаŅŅ, ÐūŅÐŧÐļŅаŅŅÐļÐĩŅŅ КÐūÐ―ŅŅŅŅКŅÐļÐēÐ―ÐūÐđ ÐŋŅÐūŅŅÐūŅÐūÐđ Ðļ ŅÐĩОÐūÐ―ŅÐūÐŋŅÐļÐģÐūÐīÐ―ÐūŅŅŅŅ. ÐĢŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаÐĩОŅÐđ Ð―Ð° ОÐūÐīÐĩŅÐ―ÐļзÐļŅÐūÐēÐ°Ð―Ð―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēаŅ ŅÐūÐēŅÐĩОÐĩÐ―Ð―ŅÐđ ŅКÐūÐ―ÐūОÐļŅÐ―ŅÐđ ÐīÐļзÐĩÐŧŅ ŅŅÐĩÐąŅÐĩŅ ОÐļÐ―ÐļОаÐŧŅÐ―ÐūÐģÐū ÐūÐąŅÐĩОа ŅÐ°ÐąÐūŅ ÐŋÐū ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūОŅ ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ, а ŅÐŧÐĩКŅŅÐūÐŋŅÐļÐēÐūÐī ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ÐŋÐūÐēŅŅаÐĩŅ Ð―Ð°ÐīÐĩÐķÐ―ÐūŅŅŅ ŅÐĩÐŋÐŧÐūÐēÐūза, ŅОÐĩÐ―ŅŅаÐĩŅ ÐŋÐūŅŅÐĩÐąÐŧÐĩÐ―ÐļÐĩ ŅÐ―ÐĩŅÐģÐūŅÐĩŅŅŅŅÐūÐē.

ÐÐ°ÐąÐļÐ―Ð° ŅÐĩÐŋÐŧÐūÐēÐūза ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаÐĩŅ ÐŋÐūÐēŅŅÐĩÐ―Ð―ŅÐđ КÐūОŅÐūŅŅ Ðļ ŅÐŧŅŅŅÐĩÐ―Ð―ŅÐđ ÐūÐąÐ·ÐūŅ Ņ ŅÐ°ÐąÐūŅÐĩÐģÐū ОÐĩŅŅа ОаŅÐļÐ―ÐļŅŅа, ŅŅÐū ÐūŅÐūÐąÐĩÐ―Ð―Ðū ÐēаÐķÐ―Ðū ÐŋŅÐļ ŅÐ°ÐąÐūŅÐĩ Ðē ÐģÐūŅÐ―ŅŅ ÐēŅŅÐ°ÐąÐūŅКаŅ , а ŅаКÐķÐĩ Ðē ОÐĩŅŅаŅ ÐŋÐūÐģŅŅзКÐļ Ðļ ÐēŅÐģŅŅзКÐļ ŅŅÐŋŅŅÐļŅ ОаŅÐĩŅÐļаÐŧÐūÐē, ÐģÐīÐĩ ÐŋÐūÐēŅŅÐĩÐ―Ð° заÐŋŅÐŧÐĩÐ―Ð―ÐūŅŅŅ ÐēÐūзÐīŅŅ а. ÐŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―Ð°Ņ ÐīÐļзÐĩÐŧŅ-ÐģÐĩÐ―ÐĩŅаŅÐūŅÐ―Ð°Ņ ŅŅŅÐ°Ð―ÐūÐēКа ÐŋÐūзÐēÐūÐŧŅÐĩŅ ŅÐĩзКÐū ŅÐūКŅаŅÐļŅŅ ŅаŅŅ ÐūÐī ÐīÐļзÐĩÐŧŅÐ―ÐūÐģÐū ŅÐūÐŋÐŧÐļÐēа Ðļ ОаŅÐŧа ÐēÐū ÐēŅÐĩОŅ ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅÐĩŅКÐļŅ ÐŋÐĩŅÐĩŅŅÐēÐūÐē, а ŅаКÐķÐĩ ŅÐūŅ ŅÐ°Ð―ÐļŅŅ ОÐūŅÐūŅÐĩŅŅŅŅ ÐūŅÐ―ÐūÐēÐ―ÐūÐđ ŅÐļÐŧÐūÐēÐūÐđ ŅŅŅÐ°Ð―ÐūÐēКÐļ. Ð Ð―Ð°ŅŅÐūŅŅÐĩÐĩ ÐēŅÐĩОŅ ОÐūÐīÐĩŅÐ―ÐļзаŅÐļŅ ÐŋŅÐūŅÐŧÐļ ŅÐķÐĩ Ð―ÐĩŅКÐūÐŧŅКÐū ŅÐĩÐŋÐŧÐūÐēÐūзÐūÐē, КÐūŅÐūŅŅÐĩ ÐŋÐūÐŧŅŅÐļÐŧÐļ ÐūÐąÐūÐ·Ð―Ð°ŅÐĩÐ―ÐļÐĩ ÐĒÐÐ2-ÐĢÐÐÐ.

ÐÐēÐļÐģаŅÐĩÐŧŅ ŅÐĩŅŅŅÐĩŅ ŅаКŅÐ―ŅÐđ, 12-ŅÐļÐŧÐļÐ―ÐīŅÐūÐēŅÐđ, V-ÐūÐąŅÐ°Ð·Ð―ŅÐđ Ņ ŅÐģÐŧÐūО ŅазÐēаÐŧа ŅÐļÐŧÐļÐ―ÐīŅÐūÐē 50 °, ÐģазÐūŅŅŅÐąÐļÐ―Ð―ŅО Ð―Ð°ÐīÐīŅÐēÐūО Ðļ ÐŋŅÐūОÐĩÐķŅŅÐūŅÐ―ŅО ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļÐĩО Ð―Ð°ÐīÐīŅÐēÐūŅÐ―ÐūÐģÐū ÐēÐūзÐīŅŅ а. Ð Ð°ÐąÐūŅÐļÐđ ÐūÐąŅÐĩО ÐīÐļзÐĩÐŧŅ â 30,5 Ðŧ, ÐīÐļаОÐĩŅŅ ŅÐļÐŧÐļÐ―ÐīŅÐūÐē - 140 ОО, Ņ ÐūÐī ÐŋÐūŅŅÐ―ÐĩÐđ - 165 ОО. ЧаŅŅÐūŅа ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩÐ―ŅаŅÐūÐģÐū ÐēаÐŧа Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūО Ņ ÐūÐīŅ - 650 ÐūÐą/ОÐļÐ―. ÐаŅŅа ÐīÐļзÐĩÐŧŅ ÐąÐĩз ŅКŅÐŋÐŧŅаŅаŅÐļÐūÐ―Ð―ŅŅ ÐķÐļÐīКÐūŅŅÐĩÐđ ŅÐūŅŅаÐēÐŧŅÐĩŅ 3555 КÐģ.

ÐĒÐūÐŋÐŧÐļÐēÐ―Ð°Ņ ŅÐļŅŅÐĩОа ÐīÐēÐļÐģаŅÐĩÐŧŅ ÐēКÐŧŅŅаÐĩŅ Ðē ŅÐĩÐąŅ ОÐĩŅ Ð°Ð―ÐļŅÐĩŅКÐļÐđ ŅÐĩŅŅÐĩŅÐĩÐ―ŅаŅŅÐđ ŅÐūÐŋÐŧÐļÐēÐūÐŋÐūÐīКаŅÐļÐēаŅŅÐļÐđ Ð―Ð°ŅÐūŅ, ŅаŅŅ ÐūÐīÐ―ŅÐđ ŅÐūÐŋÐŧÐļÐēÐ―ŅÐđ ÐąÐ°Ðš ÐūÐąŅÐĩОÐūО 13 Ðŧ, ŅÐūÐŋÐŧÐļÐēÐ―ŅÐđ ŅÐļÐŧŅŅŅ ŅÐūÐ―ÐšÐūÐđ ÐūŅÐļŅŅКÐļ, ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐļÐĩ ŅÐūÐŋÐŧÐļÐēÐūÐŋÐūÐīКаŅÐļÐēаŅŅÐļÐĩ Ð―Ð°ŅÐūŅŅ. ÐŅÐūОÐĩ ŅÐūÐģÐū, ŅÐļŅŅÐĩОа ŅÐūÐīÐĩŅÐķÐļŅ ÐīÐēа ŅŅÐīÐ―ŅŅ ŅÐūÐŋÐŧÐļÐēÐ―ŅŅ Ð―Ð°ŅÐūŅа ÐēŅŅÐūКÐūÐģÐū ÐīаÐēÐŧÐĩÐ―ÐļŅ Ņ ŅÐŧÐĩКŅŅÐūÐ―Ð―ŅО ŅÐŋŅаÐēÐŧÐĩÐ―ÐļÐĩО, ŅÐūŅŅŅÐ―ÐšÐļ заКŅŅŅÐūÐģÐū ŅÐļÐŋа, ŅŅŅÐąÐūÐŋŅÐūÐēÐūÐīŅ, ÐīаŅŅÐļКÐļ Ðļ ÐīŅ.

ÐĄÐļŅŅÐĩОа ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļŅ ÐīÐēÐļÐģаŅÐĩÐŧŅ - ÐķÐļÐīКÐūŅŅÐ―Ð°Ņ, ÐīÐēŅŅ КÐūÐ―ŅŅŅÐ―Ð°Ņ Ņ ÐļÐ―ÐīÐļÐēÐļÐīŅаÐŧŅÐ―ŅОÐļ Ð―Ð°ŅÐūŅаОÐļ ÐīÐŧŅ КаÐķÐīÐūÐģÐū Ðļз КÐūÐ―ŅŅŅÐūÐē. Ð ÐģÐūŅŅŅÐĩО КÐūÐ―ŅŅŅÐĩ ŅÐļŅКŅÐŧÐļŅŅÐĩŅ ÐķÐļÐīКÐūŅŅŅ, ÐūŅ ÐŧаÐķÐīаŅŅаŅ ОаŅÐŧÐū ÐēÐū ÐēŅŅŅÐūÐĩÐ―Ð―ÐūО Ðē ÐīÐēÐļÐģаŅÐĩÐŧŅ ÐķÐļÐīКÐūŅŅÐ―Ðū-ОаŅÐŧŅÐ―ÐūО ŅÐĩÐŋÐŧÐūÐūÐąÐžÐĩÐ―Ð―ÐļКÐĩ Ðļ ÐąÐŧÐūК ŅÐļÐŧÐļÐ―ÐīŅÐūÐē, Ðē Ņ ÐūÐŧÐūÐīÐ―ÐūО

- Ð―Ð°ÐīÐīŅÐēÐūŅÐ―ŅÐđ ÐēÐūзÐīŅŅ ÐēÐū ÐēŅŅŅÐūÐĩÐ―Ð―ŅŅ ÐķÐļÐīКÐūŅŅÐ―Ðū-ÐēÐūзÐīŅŅÐ―ŅŅ ŅÐĩÐŋÐŧÐūÐūÐąÐžÐĩÐ―Ð―ÐļКаŅ (ÐūŅÐīÐĩÐŧŅÐ―ŅŅ ÐīÐŧŅ КаÐķÐīÐūÐģÐū ŅŅÐīа ŅÐļÐŧÐļÐ―ÐīŅÐūÐē). Ð ÐūÐąÐūÐļŅ КÐūÐ―ŅŅŅаŅ ÐļОÐĩŅŅŅŅ ŅÐĩŅОÐūŅŅаŅŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅÐļÐĩ ŅŅКÐūŅÐĩÐ―Ð―ŅÐđ ÐŋŅÐūÐģŅÐĩÐē ÐīÐēÐļÐģаŅÐĩÐŧŅ Ðļ ÐŋÐūÐīÐīÐĩŅÐķÐ°Ð―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐķÐļÐīКÐūŅŅÐļ Ðē ÐūÐŋŅÐļОаÐŧŅÐ―ÐūО ÐīÐļаÐŋазÐūÐ―Ðĩ. ÐÐūÐ―ŅŅŅŅКŅÐļŅ ŅÐļŅŅÐĩОŅ ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļŅ ÐŋŅÐĩÐīŅŅОаŅŅÐļÐēаÐĩŅ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ Ðē КаŅÐĩŅŅÐēÐĩ ŅÐ°ÐąÐūŅÐĩÐđ ÐķÐļÐīКÐūŅŅÐļ Ð°Ð―ŅÐļŅŅÐļза.

ÐĄÐļŅŅÐĩОа ŅОазКÐļ ÐīÐēÐļÐģаŅÐĩÐŧŅ - заКŅŅŅаŅ, ÐŋÐūÐī ÐīаÐēÐŧÐĩÐ―ÐļÐĩО, Ņ ÂŦОÐūКŅŅОÂŧ КаŅŅÐĩŅÐūО. ÐŅÐĩ ŅÐŧÐĩОÐĩÐ―ŅŅ ŅÐļŅŅÐĩОŅ ŅОазКÐļ (Ð―Ð°ŅÐūŅ, ŅÐļÐŧŅŅŅŅ, ŅÐĩÐŋÐŧÐūÐūÐąÐžÐĩÐ―Ð―ÐļК Ðļ ÐīŅ.) ÐēŅ ÐūÐīŅŅ Ðē КÐūÐ―ŅŅŅŅКŅÐļŅ ÐīÐēÐļÐģаŅÐĩÐŧŅ. ÐĒаКÐķÐĩ Ð―Ð° ÐīÐļзÐĩÐŧÐĩ ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ― ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐļÐđ Ð―Ð°ŅÐūŅ ÐŋŅÐĩÐīÐŋŅŅКÐūÐēÐūÐđ ÐŋŅÐūКаŅКÐļ ОаŅÐŧа. ÐОКÐūŅŅŅ ОаŅÐŧŅÐ―ÐūÐģÐū ÐŋÐūÐīÐīÐūÐ―Ð° - 132 Ðŧ, ÐūÐąŅÐļÐđ ÐūÐąŅÐĩО ОаŅÐŧа Ðē ŅÐļŅŅÐĩОÐĩ ŅОазКÐļ ÐīÐēÐļÐģаŅÐĩÐŧŅ -148 Ðŧ. ÐÐŧŅ ÐŋÐūÐīаŅÐļ ÐēÐūзÐīŅŅ а Ðē ŅÐļÐŧÐļÐ―ÐīŅŅ ŅÐŧŅÐķаŅ ÐīÐēа (ÐŋÐū ÐūÐīÐ―ÐūОŅ ÐīÐŧŅ КаÐķÐīÐūÐģÐū ŅŅÐīа ŅÐļÐŧÐļÐ―ÐīŅÐūÐē) ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа ÐÐ851 ÐŋŅÐūÐļзÐēÐūÐīŅŅÐēа ÂŦCummins Turbo TechnologyÂŧ.

ÐÐēÐļÐģаŅÐĩÐŧŅ ÐļОÐĩÐĩŅ ŅÐŧÐĩКŅŅÐūÐ―Ð―ŅŅ ŅÐļŅŅÐĩОŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅŅŅ ÐļзОÐĩÐ―ÐĩÐ―ÐļÐĩ Ðļ ÐŋÐūÐīÐīÐĩŅÐķÐ°Ð―ÐļÐĩ заÐīÐ°Ð―Ð―ÐūÐđ ŅаŅŅÐūŅŅ ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩÐ―ŅаŅÐūÐģÐū ÐēаÐŧа Ðļ ОÐūŅÐ―ÐūŅŅÐļ ÐŋÐū ŅÐļÐģÐ―Ð°ÐŧаО ÐūŅ ŅÐļŅŅÐĩОŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐĩÐŋÐŧÐūÐēÐūзÐūО, заŅÐļŅŅ ÐīÐēÐļÐģаŅÐĩÐŧŅ Ðļ ÐĩÐģÐū ŅÐļŅŅÐĩО ÐūŅ Ð―ÐĩÐīÐūÐŋŅŅŅÐļОŅŅ ŅÐĩÐķÐļОÐūÐē ŅÐ°ÐąÐūŅŅ. ÐĒаКÐķÐĩ Ðē ŅÐļŅŅÐĩОÐĩ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ÐīÐēÐļÐģаŅÐĩÐŧÐĩО ÐŋŅÐĩÐīŅŅОÐūŅŅÐĩÐ―Ņ ŅŅÐ―ÐšŅÐļÐļ ÐīÐļаÐģÐ―ÐūŅŅÐļКÐļ Ðļ ŅÐūŅ ŅÐ°Ð―ÐĩÐ―ÐļŅ Ðē ÐŋаОŅŅÐļ Ð―Ð°ÐļÐąÐūÐŧÐĩÐĩ ÐēаÐķÐ―ÐūÐđ ÐļÐ―ŅÐūŅОаŅÐļÐļ Ðū ÐĩÐģÐū ŅÐ°ÐąÐūŅÐĩ.

ÐŅÐĩ ŅÐŧÐĩОÐĩÐ―ŅŅ ŅÐļŅŅÐĩОŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ (ŅÐŧÐĩКŅŅÐūÐ―Ð―ŅÐĩ ОÐūÐīŅÐŧÐļ, ÐīаŅŅÐļКÐļ, ÐļŅÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―ŅÐĩ ОÐĩŅ Ð°Ð―ÐļзОŅ) ŅазОÐĩŅÐĩÐ―Ņ Ð―ÐĩÐŋÐūŅŅÐĩÐīŅŅÐēÐĩÐ―Ð―Ðū Ð―Ð° ÐīÐēÐļÐģаŅÐĩÐŧÐĩ. ÐÐąÐžÐĩÐ― ÐļÐ―ŅÐūŅОаŅÐļÐĩÐđ Ņ ŅÐļŅŅÐĩОÐūÐđ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐĩÐŋÐŧÐūÐēÐūзÐūО ÐūŅŅŅÐĩŅŅÐēÐŧŅÐĩŅŅŅ КаК ÐŋŅÐļ ÐŋÐūОÐūŅÐļ Ð°Ð―Ð°ÐŧÐūÐģÐūÐēŅŅ Ðļ ÐīÐļŅКŅÐĩŅÐ―ŅŅ ŅÐļÐģÐ―Ð°ÐŧÐūÐē, ŅаК Ðļ ÐŋÐū